Les procédés de fabrication des matières souples, plastique, papier, textile, etc. passent par des phases d’échanges thermiques chaudes ou froides souvent générées par le passage du produit sur rouleau industriel. Dans la plupart des cas, afin d’obtenir les conditions nécessaires à la fabrication de ces matières, ce sont des fluides thermiques, eau, huile, qui circulent dans le cylindre. Dans ces conditions, le rouleau à circulation interne devient alors un échangeur thermique rotatif et prend une part essentielle dans le procédé de fabrication.

Ce type de cylindres est très largement utilisé dans le secteur de l’extrusion et de la coextrusion. Plus particulièrement sur des lignes de bi-orientation, cast, calandrage, coating, laminating, …

Ainsi, depuis plus de 60 ans, Polimiroir met à votre disposition une vaste gamme de cylindres qui permettront de satisfaire tous vos besoins.

Descriptif des quelques systèmes de circulation proposés par Polimiroir

Dans de nombreux procédés d’élaboration des matières, l’homogénéité des températures, et par conséquent l’uniformité de l’échange thermique via l’échangeur thermique, sont des paramètres indispensables dans l’élaboration de matière « haut de gamme ».

Suivant les précisions requises par les applications, plusieurs principes internes sont donc disponibles :

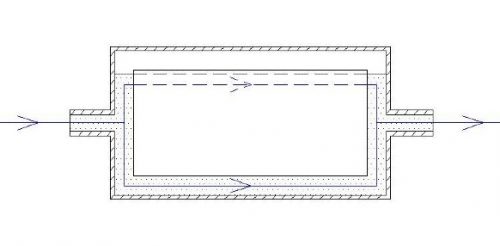

1. Le rouleau industriel simple

Le fluide circule dans le rouleau industriel sans précision ni contrôle de vitesse. Les capacités thermiques sont limitées, il n’y a pas d’uniformisation de la température.

2. Le rouleau industriel à double enveloppe

Le fluide circule dans le rouleau industriel avec une précision simplifiée. Il n’y a donc pas d’uniformisation de la température. Grâce à l’échangeur thermique, il y a une meilleure capacité d’échange thermique.

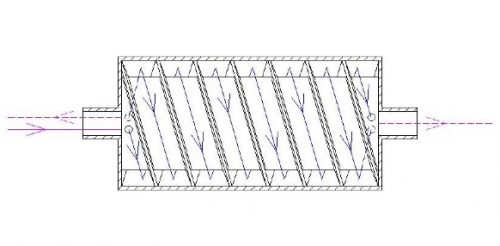

3. Le rouleau industriel à double enveloppe avec spiralage flux simple, pas constant ou dégressif

Le fluide circule dans le rouleau industriel avec une vitesse contrôlée. On obtient alors une certaine uniformisation de la température. Ce rouleau présente une bonne capacité d’échange thermique.

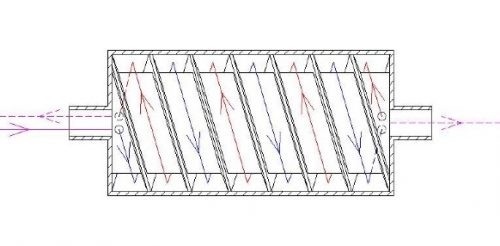

4. Le rouleau industriel à double enveloppe avec spiralage à flux croisés

Le fluide circule dans le rouleau industriel avec une vitesse contrôlée, ce qui permet d’obtenir une excellente uniformisation de la température. Grâce à l’échangeur thermique intégré, ce rouleau présente une excellente capacité d’échange thermique.

Comment déterminer la technologie du rouleau industriel ?

La technologie du rouleau industriel est déterminée suivant les besoins et les impératifs process. Nos équipes d’ingénieurs et techniciens, avec l’aide de nos logiciels de calcul d’échange thermique, vous permettront donc d’optimiser votre production.

Il est à noter que les principes internes de circulation ne sont pas les seuls facteurs permettant d’améliorer le transfert de chaleur dans un rouleau industriel à circulation. En effet, la qualité des états de surface, celle du circuit de circulation, les optimisations des vitesses dans ces circuits, ainsi que la parfaite répartition des débits du fluide dans les canaux permettront d’obtenir une précision de température de +/- 0,5°C sur l’ensemble de la zone de travail du cylindre.

Enfin, Polimiroir dispose d’un parc machine plurifonctionnel qui nous permet de mettre en œuvre des cylindres avec un diamètre maxi. de 3,2 m et une longueur maxi. de 15 m.

Les analyses thermiques de vos rouleaux ou échangeurs thermiques rotatifs par un professionnel.

Certains problèmes rencontrés par l’utilisation de rouleaux ou échangeurs thermiques rotatifs :

- Les fluides refroidisseurs utilisés sont pourvus de calcaire, d’impuretés etc ..

- Les huiles caloporteuses peuvent se dégrader.

- Des rouleaux ou échangeurs thermiques rotatifs sont élaborés à base d’acier.

- La présence d’eau, d’humidité, d’oxygène génère de la corrosion interne aux circuits d’alimentation et de circulation.

L’ensemble de ces facteurs entraînera une perte des capacités d’échange thermiques des rouleaux ou échangeurs thermiques rotatifs et deviendront insuffisant ou inapte à la production.

Ces phénomènes peuvent en effet être lents et difficiles à mettre en évidence.

De plus, lors d’un changement de process de production, modification matière première, extrusion multicouche, augmentation des capacités de production etc ces nouveaux paramètres peuvent mettre en évidence le manque de capacité d’échange thermique des rouleaux ou échangeurs thermiques rotatifs.

Les solutions :

L’équipe de techniciens et d’ingénieurs de POLIMIROIR, travaille depuis des années à l’élaboration de principes d’échange thermiques qui font la réputation de notre société à travers le monde.

Forte de cette connaissance et dotée de matériels haut de gamme, camera thermiques …, mémorisation visuelle et analytique des échanges thermiques, logiciels de calculs et de diagnostiques, ils seront ainsi à même de vous permettre d’élaborer un plan d’action correctif.

- Modification des paramètres process,

- Détartrage des rouleaux ou échangeurs thermiques rotatifs

- Changement des rouleaux ou échangeurs thermiques rotatifs

- Modification et détermination de nouveaux rouleaux ou échangeurs thermiques rotatifs.

- Etc …

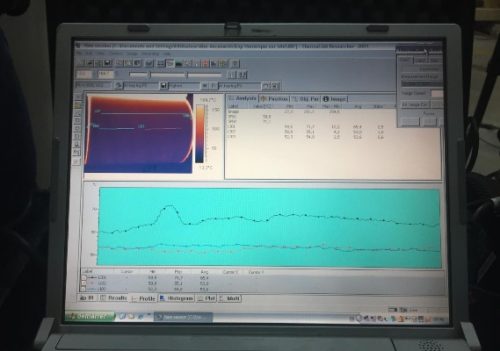

Exemples d’analyses thermiques effectuées sur des rouleaux industriels ou échangeurs thermiques rotatifs :

(Copie d’écran du logiciel d’analyse)

Contrôle sur le site du client avec la caméra thermique, pendant la production

Enfin, pour plus d’informations, n’hésitez pas à nous contacter !