État de surface : définition

L’état de surface est une caractéristique essentielle en ingénierie et design de produits. Elle se réfère aux irrégularités microscopiques présentes sur la surface d’un objet manufacturé. Ces irrégularités peuvent être le résultat de divers procédés de fabrication tels que le fraisage, le tournage, le polissage, ou même être intentionnellement produites pour répondre à des spécifications particulières.

Explication de l’état de surface et ses mesures:

Suivant les types de revêtements de surface, obtenus par chromage, projections thermiques etc…, ou brute de dépôt, une opération de finition de surface va souvent être nécessaire pour soit gommer des imperfections liées à l’opération de traitement de surface, soit pour obtenir une tolérance géométrique, soit pour obtenir un aspect, une rugosité.

Dans certains cas, la pièce sera nue de revêtement mais devra avoir un état de surface particulier. Suivant les méthodes de production, soudure, tournage, rectification, fraisage, polissage, rodage etc… les résultats seront différents. De même, suivant le type de revêtement de surface utilisé, les résultats seront différents.

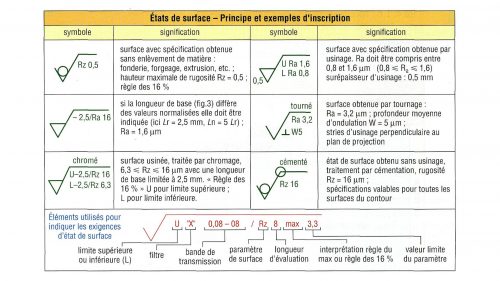

Les valeurs de finition s’expriment en valeur de rugosité et en symbole. Pendant de nombreuses années les références de finition n’étaient pas mesurables. Nous parlions de finition « Poli Miroir » (d’où la genèse du nom de notre entreprise POLIMIROIR SAS), Poli Glace, Poli Meule; Tour Finition fin etc…

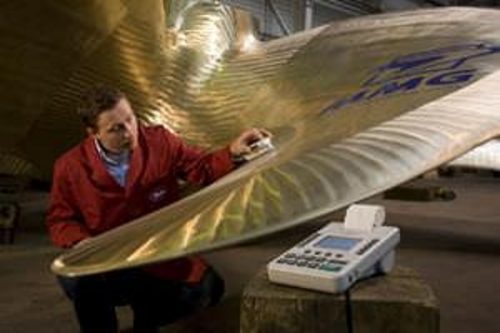

Chaque secteur d’activité et chaque société avait son propre référentiel. Ce qui compliquait fortement les possibilités de répétabilité. Nous utilisons aujourd’hui des appareils de mesure, « Rugosimètre » qui nous permettent de donner une valeur en microns.

Cette mesure ne s’effectue que sur des toutes petites surfaces, une pointe diamant se déplace de quelques millimètres sur une génératrice, il est donc nécessaire d’effectuer un contrôle visuel, afin de rechercher les zones à contrôler et ou de faire une moyenne des points mesurés, après avoir défini un protocole de mesure.

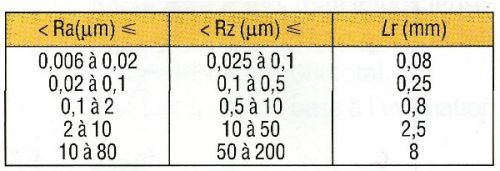

Il y a une correspondance entre la valeur de rugosité recherchée et la longueur L de déplacement de la pointe diamant de l’appareil de mesure.

Il existe maintenant des appareils de mesure de rugosité optique, qui permettent de mesurer une surface, de 300 microns par 300 microns dans le cas présenté ci-dessous.

Les appareils de mesures de rugosité vont exprimer des valeurs en Ra, Rmax, Rt, Rp,…Les valeurs sont exprimées en micron.

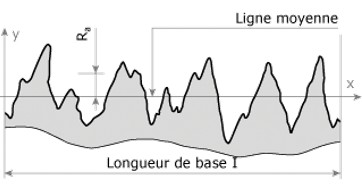

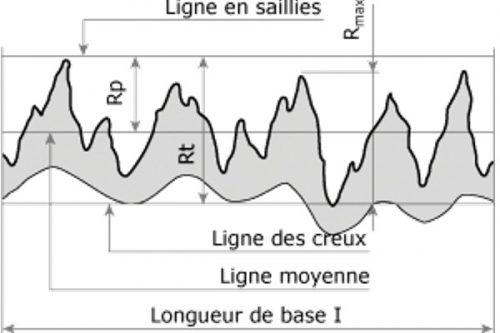

Voir les croquis pour les représentations graphiques des différentes valeurs de mesure.

- Le RA :

La Rugosité Moyenne Arithmétique, notée Ra, est la moyenne absolue par rapport à la longueur de base. Pour faire simple, la valeur Ra indique la rugosité moyenne de la surface pour la longueur de la mesure effectuée, c’est-à-dire, l’écart moyen entre les pics et les creux

- Le Rp :

Profondeur moyenne de rugosité. Moyenne arithmétique des valeurs de l’ordonnée y de tous les points du profil sur la longueur de base L

- Le Rt :

Définit la rugosité totale enregistrée, c’est-à-dire la somme du pic maximal avec le creux maximal. C’est la distance la plus importante enregistrée pour la mesure.

- Le Rmax :

Représente la hauteur maximale des irrégularités du profil de rugosité.

Suivant la norme, le tableau fait correspondre la valeur de rugosité et la longueur de base L, le CUTOFF.

En résumé, l’état de surface n’est pas seulement un détail technique. C’est un élément clé qui influence de manière significative la science des matériaux, l’ingénierie, et la technologie de fabrication. Sa gestion appropriée est essentielle pour répondre aux exigences toujours croissantes en termes de qualité, de performance et d’esthétique dans l’industrie moderne.

Les prestations que nous proposons dans le groupe PMG SI

Pour les pièces revêtues de chrome, après une opération de rectification, nous allons obtenir des valeurs comprises entre Ra < 0,5 microns, et pour les finitions dites optiques des valeurs inférieures à Ra < 0,005 microns.

Une surface de rouleau avec un passage de tôle simple, pour l’utilisation sur une ligne de production en sidérurgie, ne justifiera pas une rugosité poussée, une finition avec un Ra <0,5 microns sera suffisante.

Par contre pour la réalisation des dalles en polyester pour les écangs LCD, de nos téléviseurs, aucune imperfection ne sera acceptable. Le rétro-éclairage de nos écrans mettra en évidence toutes micro imperfections. Nous aurons des états de surface dit « POLIMIROIR » qui seront inférieurs à Ra < 0,01 micron, et approcheront de Ra < 0,005 micron.

Pour des raisons techniques et ou de transfert de surface sur la matière en production, nous aurons des rugosités dites « granulées » avec des Ra supérieurs à Ra > 2 à 15 microns. Comme par exemple, l’effet obtenu sur les blisters plastique, type pochette de sang, les couches culottes. La finition mate, satinée de la feuille est obtenue par le transfert de la rugosité du rouleau sur la matière plastique encore chaude.

Pour les surfaces obtenues par projection thermique, Plasma, (famille des oxydes de chrome) les porosités du dépôt sont importantes, entre 5 à 20% de porosité, la sensation au toucher donnera une sensation d’une surface lisse, mais le résultat du rugosimètre nous donnera des valeurs de l’ordre de Ra < 0,5 microns.

Pour les surfaces obtenues par projection thermique avec un procédé HVOF, High Velocity oxygen Fuel, que nous utilisons dans nos sociétés du groupe PMG SI, Ouest Coating, Wujiang Polimiroir et PMG Maintenance, la compacité du dépôt est plus importante, et suivant la taille des grains de carbure utilisés, nous obtiendrons des porosités < à 1% .

Les revêtements peuvent rester bruts, la rugosité sera donnée par la taille des grains de carbure, sinon une opération de rectification nous permettra d’obtenir des valeurs de rugosité de Ra < 0,05 microns. Nous avons développé, pour le marché des films optiques, pour la réalisation des écrans de téléviseurs LCD, des revêtements à base de carbure de tungstène pouvant atteindre des valeurs proches des résultats sur les couches de chrome, Ra < 0,01 micron.

Enfin , nous ne donnons que quelques exemples des nombreux états de surface que nous pouvons vous proposer. Chaque type de production, chaque client à ses propres exigences. Nous pouvons réaliser soit par mesure de rugosité soit par prises d’empreintes, l’analyse de vos surfaces, et une fois ces paramètres enregistrés nous serons en mesure de les répéter.