La projection dynamique par gaz froid, ou plus communément appelée cold spray, est le plus récent procédé de la famille de la projection thermique. Il a été développé à L’institut de Mécanique Théorique et Appliquée de la branche sibérienne de l’Académie Russe des Sciences par le docteur Papyrin et ses collègues, dans les années 1980. Le premier brevet américain a été publié en 1994 et le premier brevet européen en 1995.

La projection Cold Spray est un procédé de revêtement à l’état solide qui utilise un jet de gaz à grande vitesse (jusqu’à 50 bars et 1100°C) pour accélérer les particules métalliques vers un substrat, où elles se déforment plastiquement et se consolident lors de l’impact.

La projection Cold Spray est un processus à basse température, permettant le dépôt de matériaux sensibles à la température et avancés tout en maintenant une faible teneur en oxygène dans les dépôts. Le processus est utilisé dans diverses industries, notamment la médecine, l’électronique, l’aérospatiale, l’automobile, la pétrochimie et l’armée.

Le principe du cold spray

Contrairement aux autres procédés de projection thermique (plasma, HVOF, flamme) qui sont basés sur une source de chaleur pour fondre les particules et les projeter, le principe du Cold Spray privilégie l’énergie cinétique par rapport à l’énergie thermique et repose sur le maintien des particules entièrement à l’état solide pendant leur projection.

Leur densification, à l’impact sur le substrat, résulte de leur vitesse très élevée (potentiellement largement supersonique). Chauffer le gaz de projection permet d’en diminuer la viscosité pour pouvoir en augmenter la vitesse et non chauffer la poudre jusqu’à la faire fondre.

Le matériau d’apport est transporté sous forme de poudre par un gaz porteur, depuis un distributeur jusqu’à une buse à géométrie convergente-divergente dite « De Laval » qui accélère le gaz de projection, préalablement chauffé et comprimé, jusqu’à une vitesse supersonique. Le gaz de projection est le plus souvent de l’azote.

Une fois propulsées hors de la buse, les particules, après une certaine distance (dite de projection) de vol, entrent en collision avec le substrat devant être revêtu. Le revêtement résulte de l’empilement des particules qui se déforment plastiquement à l’impact. Le balayage de la buse devant la pièce à revêtir crée ainsi un dépôt homogène, très dense et adhérent.

Source : Impact Innovations

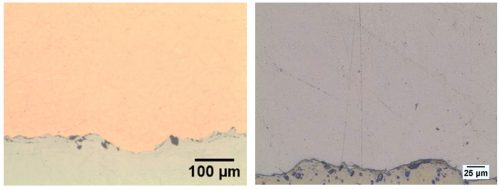

Figure 1 : exemples de microstructure de dépôts Cold Spray de cuivre (à gauche) et d'aluminium 6061 (à droite)

Les avantages et les limites de la projection cold spray

Comme toute technologie de revêtement de surface, le procédé Cold Spray possède ses propres avantages et limitations. Le principal atout de ce procédé est de conserver les particules à l’état solide, ce qui se traduit par des caractéristiques uniques.

Les avantages

Les avantages au niveau des propriétés des revêtements obtenus se listent ainsi :

– Pas de fusion de la poudre, ce qui implique la préservation de la microstructure du matériau d’apport

- Aucun changement de phases cristallines

- pas de croissance des grains

- pas d’oxydation

– Peu d’impact thermique sur le substrat revêtu

- pas de déformation

- pas de changement de la microstructure ni des traitements thermiques préalables

– Dépôts denses avec peu de porosité (ex : < 0,1% pour aluminium et cuivre)

– Bonnes conductivités thermique et électrique et une haute résistance à la corrosion*

– Bonne adhérence des revêtements (> 69 MPa)* (*avec des matériaux adaptés à l’application)

– Dureté et résistance mécanique proches du matériau d’apport

– Contraintes résiduelles en compression, ce qui apporte une résistance à la fatigue accrue

Le Cold Spray offre également de nombreux avantages au niveau de la mise en œuvre du traitement des pièces :

– Pas de masquage requis dans la plupart des cas : jet fin et précis et pas de « fumées » déposées

– La possibilité de revêtir une multitude de substrats métalliques et thermoplastiques

– Un procédé sans préparation préalable systématique du substrat

– Un assemblage multi-matériaux sans création de phases intermétalliques nuisibles (soudage aluminium-acier par exemple)

– Une large gamme d’épaisseur de revêtements (de quelques dizaines de µm à quelques cm) grâce aux contraintes de compression

– Un haut rendement de projection dans certains cas (ex : > 95% pour le cuivre, l’aluminium pur, le nickel, le titane)

– Un procédé respectueux de l’homme et de l’environnement : pas de flamme, pas de gaz combustibles, pas de création de nanoparticules

Ce procédé émergent présente toutefois quelques limitations :

– Les revêtements bruts de projection montrent une faible ductilité, qui peut être corrigée par un post-traitement thermique

– Le Cold Spray se limite à la projection de matériaux ductiles comme les métaux purs et leurs alliages, des composites à matrice métallique (ex / Al-Al2O3, Al-SiC)

– Il est peu adapté aux substrats très mous (comme le polyéthylène) ou fragiles (comme les fibres de carbone ou les céramiques)

– Une consommation d’azote très importante (100-120 m3/h)

– L’angle de projection impacte fortement sur le rendement de projection

L’équipement Cold spray haute pression de OUEST COATING

En 2016, OUEST COATING a investi dans un équipement Cold Spray haute pression (Impact Innovations 5/8, 50 bars et 800°C max). En 2020, nous nous sommes également équipés d’une caméra Hiwatch (Oseir) afin de mesurer les vitesses des particules en vol et nous avons installé un robot 6 axes ABB IRB 6640, suffisamment robuste pour supporter le pistolet Cold Spray.

Figure 2: Installation Cold Spray et caméra Hiwatch à Ouest Coating

Les travaux de développement s’articulent autour de trois thématiques principales :

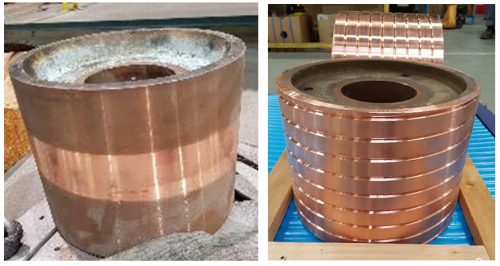

– La réparation de pièces

- pour l’industrie avec rechargement cuivre : des pièces industrielles ont été produites avec succès à plusieurs reprises

Figure 3 : Réparation par rechargement de cuivre Cold Spray d'un collecteur

- pour l’aéronautique avec rechargement en aluminium : plusieurs travaux de montée en maturité et d’industrialisation commandés par des grands donneurs d’ordre sont en cours, dont le projet de recherche DECLIC financé par la DGA

– La métallisation de substrats organiques

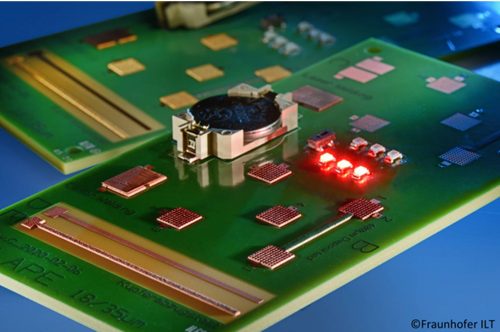

- le projet franco-allemand CLAPE pour la production de circuits imprimés sur substrats composites polymères : un démonstrateur lumineux en multicouches a finalement été produit pour montrer le passage de courant au travers des épaisseurs et la faisabilité du procédé de fabrication.

Figure 4 : démonstrateur multicouche du projet CLAPE, avec des pistes conductrices rechargées par Cold Spray

- Diverses études de faisabilité de dépôt (aluminium, cuivre, argent) sur des matériaux plastiques

– La fabrication additive

- Réalisation de revêtements très épais (plusieurs cm)

- Fabrication de murs verticaux

Figure 5 : Mur vertical en aluminium fabriqué par Cold Spray

Sources :

M. Jeandin, M. Ducos, Projection dynamique par gaz froid (ou cold spray), Techniques de l’Ingénieur M1648 v1 (2020)

J. Villafuerte, Modern Cold Spray, Materials, Process, and Applications, Springer, 2015