OUEST COATING réalise dans son laboratoire le contrôle de ses dépôts de traitement de surface selon les normes NF L 06-351 et NF EN ISO 14923. Ils sont agréés par de nombreux clients comme SAFRAN ou AIRBUS. Ces contrôles, hormis les contrôles visuels et dimensionnels, sont tous des tests destructifs. Aussi, ils sont réalisés sur des pièces prélevées dans les lots de fabrication ou le plus souvent sur des éprouvettes représentatives traitées en même temps et/ou dans les mêmes conditions que les pièces.

Quels types de contrôle de traitement de surface sont effectués ?

Traitement de surface : Les contrôles géométriques et dimensionels

Les contrôles géométriques et dimensionnels sont réalisés directement sur les pièces. Ils sont fait à l’aide d’un large parc d’équipements de mesure dans une salle climatisée à 20°C toute l’année :

- Un marbre avec un dispositif de contrôle entre-pointe et 1 colonne de mesure ;

- Une gamme de micromètres extérieurs jusque Ø 1400 mm ;

- 1 gamme de micromètres intérieurs jusque Ø 325mm ;

- 5 rugosimètres avec imprimante (Ra 0,01 à 30 µm) ;

- 1 équipement de mesure de profil de rouleau avec boîtier d’enregistrement de données Rollprof

- 4 sondes qui permettent de mesurer de manière non destructives les épaisseurs de revêtements non magnétiques sur substrat ferromagnétique par induction magnétique ou de revêtement isolant sur substrats conducteurs.

Salle de contrôle dimensionnel et de test

Deux contrôleurs de OUEST COATING sont habilités selon les référentiels CIFM et COSAC pour réaliser un contrôle non destructif par ressuage des revêtements rectifiés. Pour cela, ils disposent :

- 1 installation pour le contrôle ressuage coloré et fluorescent ;

- 1 équipement de contrôle CND ressuage

L’objectif est de détecter les défauts éventuellement présents dans les zones à revêtir (criques, fissures, …) et les défauts des revêtements rectifiés (fissures, porosités, faïençage, …). Ces derniers contrôles permettent de s’assurer que les dépôts ont été projetés et rectifiés dans de bonnes conditions.

Contrôle non destructif par ressuage

Traitement de surface : Les contrôles mécaniques

Les contrôles des caractéristiques mécaniques des dépôts ne peuvent être réalisés directement sur les pièces. Ils sont réalisés sur des éprouvettes :

- 1 duromètre Rockwell Superficiel (HR15-30-45 / N.T.W.Y) selon la norme ASTM E18. Celle-ci consiste en la mesure de la profondeur de pénétration d’un indent ou d’une bille appliquée avec une force donnée sur la surface d’un revêtement ;

- 1 duromètre portatif électronique ;

- Une machine de traction/compression pour tester l’adhérence des dépôts projetés par emboutissage selon la norme NF EN ISO 1520. Mais aussi pour mesurer l’adhérence des dépôts projetés sur des pions Ø25 mm et collé avec la colle FM1000 selon les normes NF EN ISO 14916 et ASTM C633. Cette colle doit polymérisée en étuve à 160°C pendant 2 heures minimum. Ceci pose des problèmes pour les substrats thermosensibles comme les composites ou certains alliages d’aluminium par exemple. Pour ce test de pions collés, l’observation des faciès de rupture permet de déterminer le mode de rupture : cohésif (rupture au sein de la couche) ou adhésif (rupture aux interfaces). Pour certains procédés comme l’HVOF ou le Cold Spray, l’adhérence est telle que la rupture se produit dans la colle (à 80 MPa environ).

- 1 machine de test de pliage conformément à la norme NF L 06-351. Ce test purement qualitatif est réalisé en début de campagne de projection afin de s’assurer du bon fonctionnement du moyen de production.

L’objectif des revêtements est de fonctionnaliser localement la surface des pièces confiées à OUEST COATING par ses clients (fonction anti-usure, anti-corrosion, isolation ou conduction électrique ou thermique, …). Cette fonctionnalisation est étroitement liée à la microstructure des dépôts. Celle-ci se fait sur coupes métallographiques dans son Laboratoire comprenant :

- 1 ensemble d’équipements de préparation métallographique (Découpe, enrobage à chaud ou à froid, polissage manuel ou automatique, etc.)

- 2 microscopes optiques au grossissement x50 à x1000, avec prise de vue numérique et traitement par analyse d’image.

- 1 microduromètre Vickers charge 25 g à 1000 g selon la norme NF EN ISO 6507. Cette mesure est réalisée sur coupe à partir de la taille de l’empreinte laissée par l’indent pyramidal appliqué sur la tranche du dépôt avec une force donnée.

- 1 Balance de laboratoire (0,1 mg ; 121 g max.) et une hotte chimique à filtre charbon actif pour la réalisation d’attaques chimiques. Le but étant de révéler les interfaces entre particules ou grains.

Le Laboratoire d’analyse métallographique

Traitement de surface : Les contrôles microstructurals

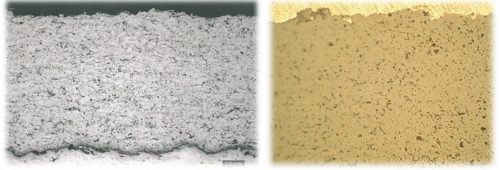

Pour finir, les principales caractéristiques microstructurales contrôlés sont :

- Les hétérogénéités d’épaisseurs de revêtements. Les méthodes non destructives ne donnent que les épaisseurs maximales (mesure au micromètre à touche plane) ou mes épaisseurs moyenne (mesure à la sonde magnétique). Pour beaucoup d’applications, il est essentiel de s’assurer que celle-ci est homogène et continue. Dans le cas d’utilisation de sous-couche, c’est le seul moyen pour déterminer l’épaisseur de cette première couche d’accroche. (exemple : NiCr sous oxyde de chrome par plasma),

- La taille des pores et le taux global de porosité. Ce dernier est soit déterminé visuellement par comparaison avec des planches types. Il peut aussi être déterminé en calculant par analyse d’images de coupes métallographiques le ratio entre le nombre de pixels noirs (correspondant aux pores) et de pixels gris (correspondant au dépôt). Ce taux de porosité est primordial pour de nombreuses applications. L’anti-corrosion (il doit être alors le plus faible possible, < 1 %, pour garantir l’étanchéité de la couche) ou encore l’isolation thermique (il doit être assez élevé, typiquement entre 10 et 20 %, afin de limiter la conduction thermique au sein du dépôt) en font parti

- De la même manière, il est possible de contrôler le taux d’oxydation des dépôts métalliques. Un taux élevé indique généralement que la projection a été réalisée dans des conditions non optimisées.

- La taille et le taux de particules mal ou pas fondues (appelées « infondus »). Là aussi, des tailles et des taux élevés indique que la fusion des particules lors de la projection n’était pas optimale.

- Une présence de particules de corindon à l’interface substrat/dépôt. Elles indiquent un corindonnage trop fort. Ceci peut conduire à des problèmes d’adhérence du revêtement voir même d’une fragilisation du substrat.

- La présence de fissures perpendiculaires ou parallèles au substrat révélant généralement un niveau de contraintes résiduelles au sein du dépôt trop élevé. Celles-ci peuvent conduire au faïençage ou au décollement du revêtement lors de la rectification finale ou en fonctionnement.

Revêtement HVOF OC12-32 / Revêtement Plasma OC 24-04